يُستخدم الفولاذ المقاوم للصدأ على نطاق واسع في الحياة ويتراوح استخدامه من أدوات المطبخ إلى المعدات الصناعية لأنه نوع من المواد المتينة والجميلة والعملية. ويمكن اعتباره من أفضل المواد نظرًا لأدائه الممتاز في مقاومة التآكل وسهولة تنظيفه.

إذًا، كيف تتحول منتجات الفولاذ المقاوم للصدأ من مواد خام إلى منتجات مختلفة نراها تُستخدم في الحياة اليومية؟ حسناً، كما مُصنِّع محترف لحاويات الطعام من الفولاذ المقاوم للصدأ، سأستخدم هذه المقالة لتزويدك بمقدمة مفصلة عن عملية إنتاج منتجات الفولاذ المقاوم للصدأ، مما يساعدك على فهم كل مرحلة بالتفصيل.

تكوين الدرجات المختلفة من الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ هو مادة عالية الأداء تعتمد على الحديد مع إضافة ما لا يقل عن 10.51 تيرابايت 3 تيرابايت من الكروم وعناصر السبائك الأخرى (مثل النيكل والموليبدينوم والتيتانيوم والمنغنيز والنحاس وغيرها). تأتي مقاومته الفريدة من نوعها للتآكل بشكل أساسي من وجود الكروم في طبقة أكسيد واقية تتشكل على السطح. يحمي هذا الغشاء الفولاذ من المزيد من الأكسدة، مما يمنحه خصائص ممتازة مضادة للتآكل.

وفي الوقت نفسه، يمكن أن تؤدي إضافة عناصر السبائك الأخرى إلى تحسين قوة الفولاذ المقاوم للصدأ وصلابته ومقاومته لدرجات الحرارة العالية وقابليته للمعالجة.

وفقًا للبنية المجهرية المختلفة، يمكن تقسيم الفولاذ المقاوم للصدأ إلى الفولاذ الأوستنيتي المقاوم للصدأ (مثل 304 و316، المعروفة بمقاومتها للتآكل وقابليتها للتشكيل), الفولاذ المقاوم للصدأ الحديدي (مثل 430، وقوة عالية وتكلفة منخفضة), الفولاذ المارتنسيتي المقاوم للصدأ (مثل 420، صلابة عالية، مناسبة لصنع السكاكين) وأنواع أخرى.

على الرغم من وجود اختلافات طفيفة في عملية إنتاج هذا الفولاذ المقاوم للصدأ، إلا أن مبادئ التصنيع والعمليات الأساسية هي نفسها بشكل عام.

معلمات الدرجات المختلفة من الفولاذ المقاوم للصدأ

| الصف | الكروم (Cr) | النيكل (ني) | الموليبدينوم (Mo) | الكربون (C) | المنجنيز (Mn) | السيليكون (Si) | الفوسفور (P) | الكبريت (S) |

| 304 (أوستنيتي) | 18-20% | 8-10.5% | – | ≤ 0.08% | ≤ 2% | ≤ 1% | ≤ 0.045% | ≤ 0.03% |

| 316 (أوستنيتي) | 16-18% | 10-14% | 2-3% | ≤ 0.08% | ≤ 2% | ≤ 1% | ≤ 0.045% | ≤ 0.03% |

| 430 (حديدي) | 16-18% | – | – | ≤ 0.12% | ≤ 1% | ≤ 1% | ≤ 0.04% | ≤ 0.03% |

| 410 (مارتنسيتي) | 11.5-13.5% | – | – | ≤ 0.15% | ≤ 1% | ≤ 1% | ≤ 0.04% | ≤ 0.03% |

| 420 (مارتنسيتي) | 12-14% | – | – | 0.15-0.40% | ≤ 1% | ≤ 1% | ≤ 0.04% | ≤ 0.03% |

ما هي عملية تصنيع منتجات الفولاذ المقاوم للصدأ؟

يمكن تقسيم عملية إنتاج منتجات الفولاذ المقاوم للصدأ تقريبًا إلى الخطوات الرئيسية التالية:

صهر المعادن

الذوبان هو الخطوة الأولى في إنتاج الفولاذ المقاوم للصدأ، وعادة ما يتم في فرن القوس الكهربائي أو المحول. في هذه المرحلة، يتم إضافة مواد خام مختلفة، بما في ذلك الخردة وخردة الفولاذ المقاوم للصدأ وعناصر السبائك (مثل الكروم والنيكل والموليبدينوم والتيتانيوم وغيرها) وخام الحديد إلى الفرن.

يتم صهر هذه المواد الخام في درجات حرارة عالية في الفرن لتكوين سائل معدني منصهر من الفولاذ المقاوم للصدأ. أثناء عملية الصهر، يمكن أن تصل درجة الحرارة إلى أكثر من 1500 درجة مئوية لضمان صهر جميع المواد الخام وتفاعلها بالكامل.

في هذه العملية، يعد التحكم في درجة الحرارة والتفاعل الكيميائي في الفرن أمرًا بالغ الأهمية لضمان أن يكون الفولاذ المقاوم للصدأ النهائي ذو تركيبة موحدة وجودة مستقرة. ويحتاج السائل المعدني المصهور أيضًا إلى المرور ببعض عمليات التكرير لإزالة الشوائب والشوائب لزيادة تحسين نقاء وأداء الفولاذ المقاوم للصدأ.

ويحدد التحكم الدقيق في هذه المرحلة التركيب الكيميائي وخصائص الفولاذ المقاوم للصدأ النهائي، مما يؤثر على جودة المعالجة اللاحقة والمنتجات النهائية.

عملية الصب المستمر

يتم تغذية المعدن المنصهر المكرر في القالب، ويتم تبريده وتجميده لتشكيل قضبان الصلب الخام (أي السبيكة). هذه القضبان الفولاذية الخام هي أساس المعالجة اللاحقة ويمكن صبها في أشكال مختلفة حسب الحاجة، مثل الألواح والشرائط والأنابيب وما إلى ذلك، لمزيد من المعالجة في منتجات مختلفة من الفولاذ المقاوم للصدأ.

تقليديًا، قد تستخدم عملية الصب عملية الصب بالقالب أو الصب الثابت، ولكن مع تقدم التكنولوجيا، تُستخدم "عملية الصب المستمر" على نطاق واسع في الإنتاج الحديث. تقوم عملية الصب المستمر بصب المعدن السائل باستمرار في القالب، والذي يتصلب بسرعة ويشكل قالبًا من الصلب بمساعدة نظام تبريد، مع كفاءة إنتاج أعلى ومراقبة جودة متسقة.

يمكن لعملية الصب المستمر أن تقلل من استهلاك الطاقة، وتزيد من سرعة الإنتاج، وتتكيف مع التحكم الآلي لضمان استقرار وكفاءة إنتاج الفولاذ المقاوم للصدأ. لذلك، أصبحت عملية الصب المستمر هي الطريقة السائدة لإنتاج الفولاذ المقاوم للصدأ على نطاق واسع، خاصة للإنتاج الضخم لأنواع مختلفة من قضبان الصلب، مما يوفر مواد خام مثالية للدرفلة والتشكيل اللاحق.

الدرفلة على الساخن

الدرفلة على الساخن هي عملية تسخين قضبان الصلب إلى درجة حرارة معينة ثم دحرجتها مرارًا وتكرارًا إلى المواصفات والأشكال المطلوبة من خلال مطحنة الدرفلة. والغرض من عملية الدرفلة على الساخن هو تشويه القضبان الفولاذية بشكل بلاستيكي، وتقليل سمكها، وتحسين الخواص الميكانيكية للفولاذ المقاوم للصدأ. عادة، يتم التحكم في درجة حرارة الدرفلة على الساخن بين 1000 درجة مئوية و1200 درجة مئوية.

يمكن تحويل الفولاذ المقاوم للصدأ بعد الدرفلة على الساخن إلى منتجات ذات أشكال مختلفة، مثل الألواح والشرائط والقضبان والقضبان والقضبان وما إلى ذلك. لا يمكن لعملية الدرفلة على الساخن أن تحسن خصائص معالجة الفولاذ المقاوم للصدأ فحسب، بل يمكنها أيضًا تحسين جودة سطحه.

تشمل الخطوات الرئيسية للدرفلة على الساخن ما يلي:

التدفئة:: تسخين القضبان الفولاذية إلى درجة حرارة مناسبة لضمان حصولها على درجة لدونة كافية.

دحرجة خشنة: بعد الدرفلة الأولية الخشنة، ينخفض سمك البليت الصلب تدريجيًا، ويبدأ الشكل في الاقتراب من المواصفات المستهدفة.

درفلة اللمسات الأخيرة:: زيادة تقليل سماكة الفولاذ من خلال مطحنة التشطيب وتحسين جودة سطحه لتلبية المواصفات المحددة.

الدرفلة على البارد

الدرفلة على البارد هي المعالجة الإضافية للفولاذ المقاوم للصدأ المدرفل على الساخن، والذي يتم ضغطه إلى فولاذ أرق وأسطح من خلال تطبيق ضغط أكبر في درجة حرارة الغرفة. وعادةً ما يكون الفولاذ المقاوم للصدأ المدرفل على البارد ذو تشطيب سطحي أفضل وتحكم أكثر دقة في الأبعاد.

وتتمثل ميزة المنتجات المدرفلة على البارد في أنه يمكن التحكم في سمك المنتج وحجمه بدقة، مع الحصول على قوة أعلى وسطح أكثر سلاسة. تستخدم المنتجات المدرفلة على البارد على نطاق واسع في الأجهزة المنزلية والبناء والسيارات وغيرها من الصناعات.

تتضمن عملية الدرفلة على البارد ما يلي:

التلدين: ونظرًا لأن صلابة الفولاذ تزداد أثناء عملية الدرفلة على البارد، عادةً ما يكون التلدين مطلوبًا لتليين المادة من أجل تحسين قابليتها للتشغيل الآلي.

التخليل: سيكون هناك قشور أكسيد على سطح الفولاذ المقاوم للصدأ بعد الدرفلة على البارد. تزيل عملية التخليل الشوائب السطحية باستخدام محلول حمضي للحفاظ على السطح نظيفًا ومسطحًا.

طلاء: وتحتاج بعض منتجات الفولاذ المقاوم للصدأ أيضًا إلى طلاء أو طلاء لتعزيز مقاومتها للتآكل أو تأثيرها التزييني.

معالجة سطح الفولاذ المقاوم للصدأ

لا يمكن أن تؤدي المعالجة السطحية لمنتجات الفولاذ المقاوم للصدأ إلى تحسين مظهرها فحسب، بل تعزز أيضًا مقاومتها للتآكل ومقاومة التآكل. وتشمل طرق المعالجة السطحية الشائعة ما يلي:

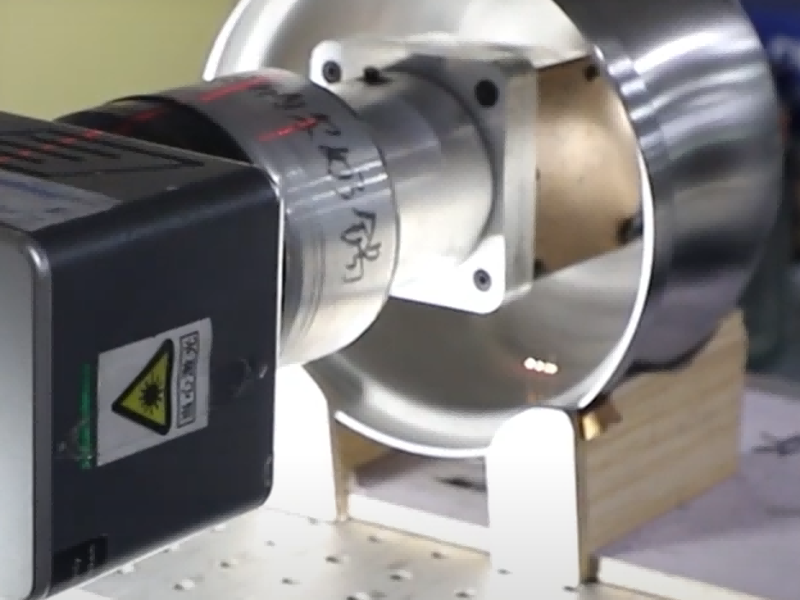

التلميع: تجعل عملية التلميع سطح الفولاذ المقاوم للصدأ أكثر سلاسة وإشراقًا، وغالبًا ما يُستخدم في أدوات المائدة المصنوعة من الفولاذ المقاوم للصدأ، وقطع الديكور وغيرها من المنتجات.

السفع بالرمل: تتم معالجة سطح الفولاذ المقاوم للصدأ عن طريق رش جزيئات الرمل لتشكيل تأثير غير لامع، والذي يستخدم عادةً في معدات المطبخ أو مواد تزيين الجدران الخارجية.

معالجة الطلاء: يمكن طلاء سطح الفولاذ المقاوم للصدأ بالكروم والنيكل والرش وغيرها من المعالجات لتحسين مقاومته للتآكل ومظهره.

التقطيع والمعالجة

ووفقًا للاحتياجات المختلفة، تحتاج منتجات الفولاذ المقاوم للصدأ أيضًا إلى الخضوع لعمليات ما بعد المعالجة مثل القطع والختم والثني واللحام. بالنسبة لبعض المنتجات ذات متطلبات التشكيل المعقدة، مثل أدوات المائدة المصنوعة من الفولاذ المقاوم للصدأ، وأدوات المطبخ، ومواد البناء، وما إلى ذلك، قد تكون هناك حاجة إلى معالجة مخصصة وفقًا لأشكال محددة.

في هذه الوصلة، يتم تقطيع مادة الفولاذ المقاوم للصدأ إلى أحجام وأشكال محددة، ويتم لحامها أو ربطها وتشكيلها في النهاية إلى منتج نهائي يلبي متطلبات التصميم.

الفحص والتعبئة والتغليف

يجب فحص عملية إنتاج منتجات الفولاذ المقاوم للصدأ بدقة في النهاية. من خلال فحص الحجم والسطح والخصائص الفيزيائية والتركيب الكيميائي والجوانب الأخرى، والتأكد من أن جودة المنتج تلبي المتطلبات القياسية. تشمل طرق الفحص الشائعة ما يلي:

قياس الأبعاد: أثناء عملية الإنتاج، تكون الأبعاد الدقيقة هي الأساس لضمان إمكانية استخدام صندوق الغداء المصنوع من الفولاذ المقاوم للصدأ وتجميعه بشكل طبيعي. سيتم قياس الطول والعرض والارتفاع والأبعاد الأخرى لكل صندوق غداء بدقة للتأكد من أنها تلبي متطلبات التصميم.

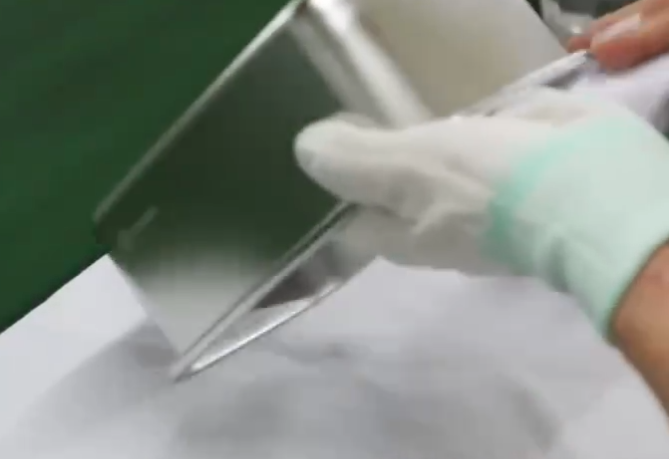

فحص السطح: تحقق من وجود عيوب مثل الشقوق والخدوش والأكسدة وغيرها. نظرًا لأن سطح علبة الغداء المصنوعة من الفولاذ المقاوم للصدأ على تلامس مباشر مع الطعام، فمن الضروري أن يكون السطح أملس ومسطح. يتم صقل جميع صناديق الغداء وتلميعها قبل مغادرة المصنع للتأكد من عدم وجود حواف حادة أو نتوءات لتجنب خدش اليدين أو التسبب في مضايقات أخرى أثناء الاستخدام.

اختبار الأداء: اختبر قوة الشد والصلابة ومقاومة التآكل وغيرها من الخصائص الأخرى. تتمثل إحدى المزايا الرئيسية لصناديق الغداء المصنوعة من الفولاذ المقاوم للصدأ في مقاومتها للتآكل، خاصةً عند ملامستها للطعام. من خلال طرق مثل اختبار رذاذ الملح، اختبر ما إذا كان صندوق الغداء يمكنه مقاومة الأكسدة والتآكل في بيئات مختلفة للتأكد من أنه يمكن أن يظل في حالة جيدة بعد الاستخدام طويل الأجل.

التلخيص

ينطوي إنتاج منتجات الفولاذ المقاوم للصدأ على العديد من الحلقات، بدءًا من اختيار المواد والصهر والتشكيل إلى المعالجة والمعالجة السطحية وفحص الجودة والتعبئة والتغليف. وتتطلب كل خطوة مراقبة دقيقة للجودة والتكنولوجيا. يتم صهر المواد الخام إلى سائل من السبائك، ثم يتم صبها أو دحرجتها إلى الشكل المطلوب. تعمل المعالجة الباردة والمعالجة السطحية على تحسين الأداء ومقاومة التآكل والمظهر لتلبية المعايير ومتطلبات العملاء.

يركز الإنتاج الحديث على حماية البيئة وتوفير الطاقة، وتحسين الكفاءة والجودة. أخيرًا، بعد الفحص الدقيق والتعبئة الرائعة، يتم تسليم منتجات الفولاذ المقاوم للصدأ بشكل مثالي وتستخدم على نطاق واسع في العديد من المجالات، مما يحسن من جودة الحياة ويعزز التنمية الاقتصادية.

نبذة عن مويا

مويا هي شركة رائدة في الشركة المصنعة لحاويات الطعام المصنوعة من الفولاذ المقاوم للصدأ مع 30 عامًا من الخبرة في التصنيع. وباعتبارنا شركة تقدم خدمات تصنيع المعدات الأصلية وتصنيع التصميمات الأصلية، فإننا قادرون على توفير تصميم وحجم ولون ووظيفة مخصصة وفقًا لاحتياجات العملاء. سواءً كان الإنتاج الضخم على نطاق واسع أو التخصيص على نطاق صغير، يمكن لشركة Moya توفير عمليات إنتاج فعّالة وحلول توريد مرنة.